Lithium-Ionen-Batterien sind zum Rückgrat der modernen Energiespeicherung geworden und versorgen alles von Unterhaltungselektronik über Elektrofahrzeuge bis hin zu großen Netzsystemen mit Strom. Angesichts steigender Produktionszahlen und Leistungserwartungen ist es wichtiger denn je, die Sicherheit, Konsistenz und Zuverlässigkeit jeder einzelnen Zelle zu gewährleisten.

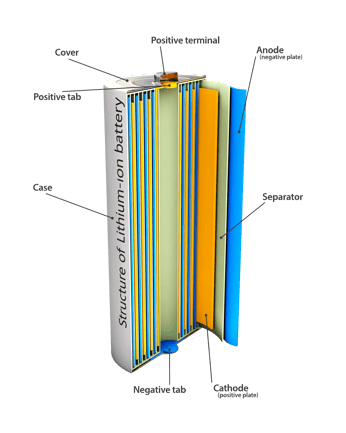

Das Herzstück jeder Lithium-Ionen-Batterie bilden vier grundlegende Komponenten, die jeweils mit präzisen Materialeigenschaften und Fertigungstoleranzen konstruiert sind:

- Kathode (positive Elektrode): Besteht in der Regel aus Lithiummetalloxiden – wie Lithiumkobaltoxid (LCO) oder Lithiumeisenphosphat (LFP) –, die auf Aluminiumfolie aufgebracht sind.

- Anode (negative Elektrode): Wird üblicherweise aus Graphit hergestellt, das auf Kupferfolie aufgebracht ist.

- Separator: Eine dünne, poröse Membran aus Polyethylen oder Polypropylen, die den physischen Kontakt zwischen den Elektroden verhindert und gleichzeitig einen effizienten Ionentransport ermöglicht.

- Elektrolyt: Eine Flüssigkeit oder ein Gel auf Lithiumsalzbasis, das die Bewegung von Ionen während der Lade- und Entladezyklen erleichtert.

Die Leistung und Sicherheit einer Lithium-Ionen-Zelle hängt stark von der Qualität und Gleichmäßigkeit dieser Komponenten ab. Selbst geringfügige Abweichungen – mikroskopisch kleine Löcher, Unebenheiten in der Beschichtung, Fehlausrichtungen oder Filmfehler – können die Lebensdauer beeinträchtigen, den Innenwiderstand erhöhen oder zu kritischen Ausfällen führen.

Aus diesem Grund sind die Inspektion und Qualitätskontrolle ein wesentlicher Bestandteil jeder Phase der Batterieherstellung. Von den Rohstoffen bis zu den fertigen Elektroden müssen die Hersteller die Maßgenauigkeit, die Oberflächenintegrität, die Materialverteilung und die allgemeine strukturelle Konsistenz überprüfen.

In diesem Zusammenhang zeichnen sich vier Bereiche durch ihren entscheidenden Einfluss auf die Sicherheit und die Produktionsausbeute aus:

die Separatorherstellung, die Beschichtung, das Kalandrieren und Schneiden sowie das Schneiden der Elektroden.

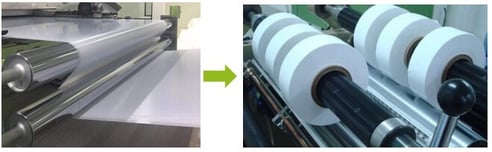

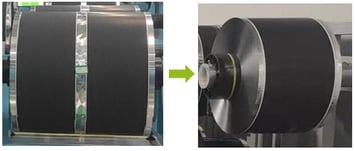

1. Herstellung von Batterieseparatoren

Batterieseparatoren sind eine wichtige Sicherheitskomponente, die als Barriere zwischen Anode und Kathode fungieren und gleichzeitig den Transport von Lithiumionen ermöglichen. Die Herstellung dieser Membranen erfordert einen streng kontrollierten Prozess, um mechanische Stabilität, Wärmebeständigkeit und Porengleichmäßigkeit zu gewährleisten – allesamt wesentliche Faktoren für die Leistung und Sicherheit der Zellen.

Prüfungsanforderungen:

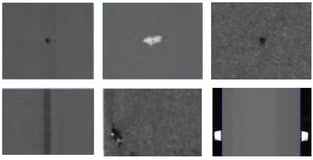

Defekte der Grundfolie: Dazu gehören kleinste Löcher (unverzüglich melden), dünne oder helle Stellen, schwarze Flecken, Falten und periodische Musterfehler.

• Optische Mängel nach der Beschichtung und Klassifizierung/Einstufung

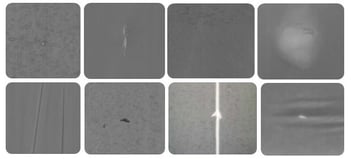

Häufige zu überwachende Mängel

Defekte an Separatoren können die gesamte Zelle beeinträchtigen. Zu den wichtigsten zu prüfenden Merkmalen gehören:

- Kleinste Löcher: Mikroskopisch kleine Löcher, die zu internen Kurzschlüssen führen können.

- Dünne Stellen: Bereiche mit reduzierter Dicke, die die strukturelle Integrität schwächen.

- Weiße Flecken: Anzeichen für eine schlechte Materialverteilung oder Verunreinigungen.

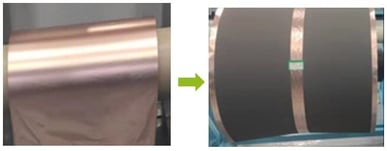

2. Beschichtung

Der Beschichtungsprozess ist entscheidend für die Leistung der Batterie, da dabei aktive Materialien mit hoher Präzision auf Stromkollektoren aufgebracht werden. Er erfordert eine strenge Kontrolle der Dicke, Gleichmäßigkeit und Ausrichtung, um eine optimale elektrochemische Funktion zu gewährleisten.

Prüfungsanforderungen:

- Maßprüfungen umfassen die Beschichtungsbreite, die Breite der Keramikschicht, die Breite der Folienfläche, die Ausrichtungsgenauigkeit und die Positionierung der virtuellen Kante.

- Die Oberfläche wird auf Fehler geprüft und diese werden nach ihrem Typ klassifiziert oder bewertet. Unter anderem können das fehlende Folie, Blasen, Vertiefungen, Trocknungsrisse, Falten, Kratzer, Eindrücke (sowohl im Beschichtungs- als auch im Folienbereich), Partikel, temperaturbedingte Spuren, gezackte oder unebene Keramik, Unregelmäßigkeiten in der Keramikmischung, dunkle Flecken, Ausbeulungen und mehr sein.

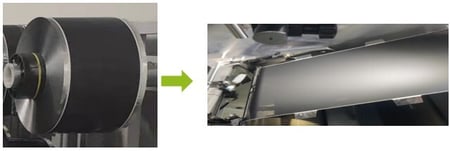

3. Kalandrieren und Schneiden

Durch Kalandrieren und Schneiden werden beschichtete Elektroden für die Zellmontage vorbereitet, indem sie auf eine einheitliche Dicke komprimiert und anschließend auf präzise Breiten zugeschnitten werden. Dies verbessert die Materialdichte, erhöht die elektrochemische Leistung und gewährleistet die richtige Passform und Ausrichtung in der fertigen Batteriezelle.

Prüfungsanforderungen:

- Maßprüfung der endgültigen Elektrodenbreite nach dem Schneiden und der Zwischenfolienbreite nach dem Schneiden.

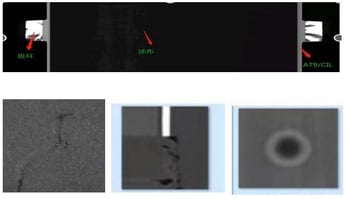

- Erkennung von optischen Mängeln und deren Klassifizierung: schlechte Dehnbarkeit, Folienleckagen, Luftblasen und Vertiefungen, Trocknungsrisse, Falten, Kratzer, Eindrücke (Beschichtungsbereich und Folienbereich), Partikel, Pulververlust usw.

4. Elektrodenzuschnitt

Der Elektrodenzuschnitt ist ein wichtiger Schritt bei der Batterieherstellung, bei dem große beschichtete Elektrodenrollen präzise in schmalere Streifen geschnitten werden, um sie an die erforderlichen Zellabmessungen anzupassen. Dieser Prozess muss saubere, gleichmäßige Kanten und eine konsistente Breite gewährleisten, um die Zellleistung aufrechtzuerhalten und Defekte in späteren Phasen zu vermeiden.

Prüfungsanforderungen:

- Maßprüfung der Breite des Materials nach dem Schneiden und der Breite des Zwischenfolienmaterials nach dem Schneiden.

- Erkennung von optischen Fehlern und deren Klassifizierung: schlechte Dehnbarkeit, Folienleckagen, Luftblasen und Vertiefungen, Trocknungsrisse, Falten, Kratzer, Eindrücke (Beschichtungsbereich und Folienbereich), Partikel, Pulververlust usw.

Kameralösungen und Vorteile

Bei der Herstellung von Lithium-Ionen-Batterien erfordern Prozesse wie die Separatorprüfung, die Beschichtungsprüfung und das Schneiden von Elektroden eine Kombination aus hoher Auflösung und hoher Empfindlichkeit, um kritische Fehler zu erkennen, die sowohl die Sicherheit als auch die Leistung beeinträchtigen. Fehler wie kleinste Löcher, dünne Stellen, Folienfalten oder Beschichtungsfehlausrichtungen können mikroskopisch klein sein – manchmal nur wenige zehn Mikrometer –, haben jedoch erhebliche Folgen für die weiteren Verarbeitungsschritte, wenn sie nicht rechtzeitig erkannt werden.

Die neuen Kameras SW-8001M-MCL (8k) und SW-16001M-MCL (16k) von JAI sind für diese Herausforderungen bestens geeignet. Mit Auflösungen, die eine Inspektion mit weniger als 10 μm/Pixel über große Bahnbreiten ermöglichen, gewährleisten sie eine genaue Erkennung selbst kleinster Oberflächen- und Maßfehler, ohne den Durchsatz zu beeinträchtigen. Die Dual-Line-TDI-Architektur erhöht die Signalaufnahme bei der Hochgeschwindigkeits-Zeilenabtastung und hilft so, kleinste Fehler auf kontrastarmen oder dunkel beschichteten Materialien – insbesondere bei Graphit- und Keramikschichten – aufzudecken, während die Belichtungszeiten kurz bleiben.

Da viele dieser Materialien lichtabsorbierend sind und die Systeme oft mit Geschwindigkeiten betrieben werden, bei denen nur Belichtungszeiten im Mikrosekundenbereich möglich sind, reduziert die zusätzliche Empfindlichkeit durch den TDI-Betrieb die Belastung der Beleuchtung. Dies ermöglicht eine konsistentere Bildgebungsleistung bei geringerer Lichtintensität, weniger Wärmeentwicklung und reduziertem Energieverbrauch, was besonders wichtig für die Inspektion von wärmeempfindlichen Schichten wie Separatoren und beschichteten Folien ist.

Zusammen bieten die Modelle SW-8001M-MCL und SW-16001M-MCL Herstellern von Inspektionssystemen die Flexibilität, strenge Anforderungen an Auflösung und Empfindlichkeit mit einer geringeren Anzahl an Kameras zu erfüllen, wodurch das Systemdesign vereinfacht und gleichzeitig die Fehlererkennung und Ausbeute in Hochgeschwindigkeits- und Massenproduktionsumgebungen für Batterien verbessert werden.