リチウムイオン電池は現代社会におけるエネルギー貯蔵の基幹技術であり、家庭用の電子機器から電気自動車や大規模電力系統に至るまで、あらゆる機器で電源として使用されています。生産規模の拡大と更なるバッテリー性能向上への期待が高まるにつれ、製品を構成するセルひとつひとつの安全性、均一性、信頼性の確保が、かつてないほどに重要となっています。

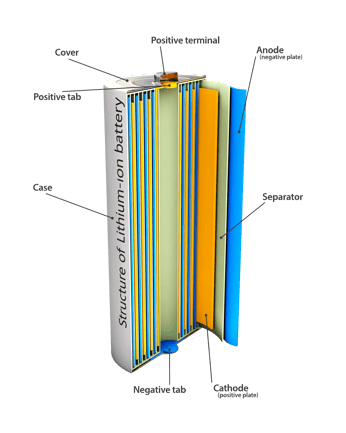

リチウムイオン電池は基本的に、次に挙げる 4 つの要素から構成されており、そのいずれもが、材料品質や製造許容差の厳密な管理のもとで製造されています。

-

正極 (カソード) : コバルト酸リチウム (LCO) やリン酸鉄リチウム (LFP) といったリチウム複合酸化物を、アルミ箔に塗工したもの

-

負極 (アノード) : 黒鉛のような炭素材料を、銅箔に塗工したもの

-

セパレーター:電極どうしの物理的な接触を防ぎつつ、リチウムイオンの効率的な電極間移動を可能にする、ポリエチレン製またはポリプロピレン製の微多孔膜

-

電解液:充放電サイクル中に起こるリチウムイオンの電極間移動を促進するための、リチウム塩ベースの液体またはゲル

リチウムイオン電池の性能と安全性は、これら構成材の品質と均一性に大きく依拠しています。セパレーターに開いたピンホール、電極合材の塗工面の不均一、位置合わせのずれ、シート状部材の傷・皺のような欠陥などによる、ほんのわずかな品質の揺らぎですら、バッテリーのサイクル寿命に影響し、内部抵抗を増加させ、ときには重大な故障につながる可能性があります。

そのためバッテリー製造のあらゆる段階で、検査と品質管理が不可欠なのです。原材料から電極の完成品に至るまで、メーカーは寸法精度や製品表面の完全性、材料分布の均一性、そして製品全体の品質の一貫性を検証する必要があります。

この観点から、バッテリーの安全性と生産効率の双方に大きく関与するのが次の 4工程、すなわち、セパレーターの製造工程、電極合材の塗布乾燥工程、カレンダー加工とスリット加工の工程、そして電極スリット加工の工程です

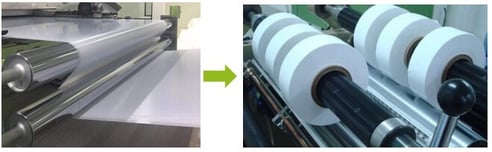

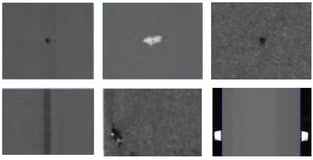

1. バッテリーセパレーターの製造

バッテリーセパレーターは、正極と負極の間でのリチウムイオンの移動を可能にすると同時に、両電極を絶縁する障壁の役目を負った重要な部品です。この膜はバッテリーセルの性能と安全性を左右するものであり、機械的な安定性、耐熱性、細孔の均一性を確実に得るため、その製造には高度に統制されたプロセスが求められます。

検査要件 :

ベースフィルムの欠陥 : ピンホール (直ちに報告が必要)、薄点または輝点、黒点、皺、周期的なパターン欠陥など。

• 塗工後の外観上の欠陥検出や分類/等級分け

監視すべき主な欠陥

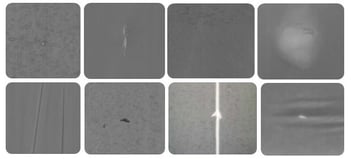

セパレーターの欠陥はバッテリーセル全体に悪影響を及ぼす可能性があります。検査すべき主な項目としては :

• ピンホール : 内部短絡を引き起こす可能性のある微細な穴

• 薄点:厚さの不足により構造的な完全性を満たしていない箇所

• 白点 : 材料の分散不良または異物混入の兆候

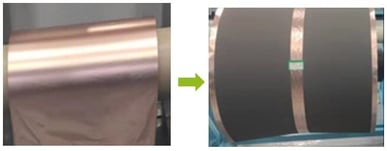

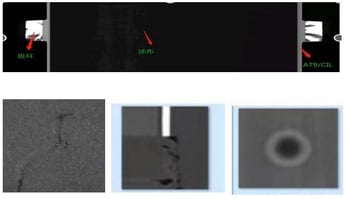

2. 塗布乾燥工程

塗布乾燥工程は、電極活物質を主としたスラリーを集電体の上に高い精度で塗工するプロセスであり、バッテリー性能の鍵を握っています。バッテリーセル内で起こる電気化学的な作用が最適に機能するためには、厚さ、均一性、アライメントが厳密にコントロールされている必要があります。

検査要件としては :

• 寸法測定には、塗布幅、セラミック層幅、箔エリア幅、位置合わせ精度、仮想エッジ位置測定が含まれます。

• 表面に欠陥がないか検査し、箔の欠損、気泡、ピット、溶媒蒸発による活物質層のひび割れ、皺、傷、へこみ (塗工エリアと箔エリアの両方)、パーティクル、過乾燥の痕跡、セラミックコートやセラミック混合物の不均一性、黒ずみ、膨膨張など、欠陥の種類ごとに分類または等級付けします。

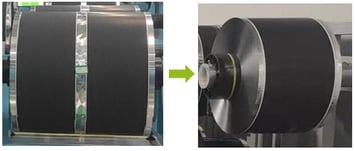

3. カレンダー加工とスリット加工

カレンダー加工とスリット加工は、スラリー塗工が済んだ電極を一定の厚さに圧縮し、その後、正確な幅に切り分けながら巻き取ることで、セル組立用に整える工程です。圧縮により材料密度を高めることで電気化学的特性が強化され、最終的に完成するバッテリーセル内での適切なエネルギー密度とアライメントが確保されます。

検査要件 :

• スリット加工後の電極幅と中間箔エリア幅の寸法測定

• 外観上の欠陥検出と分類 : 伸長不良、箔の欠損、気泡、ピット、ひび割れ、皺、傷、へこみ(塗工エリアと箔エリア)、パーティクル、粉落ちなど。

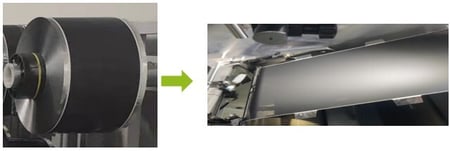

4. 電極スリット加工

電極スリット加工は、バッテリー製造において非常に重要な工程です。塗布乾燥工程を経た大きな電極シートロールを、必要な寸法に合わせてより幅の狭い帯状に正確に切断します。この工程では、バッテリーセルの性能を維持し、後工程での欠陥を防止するために、シャープで滑らかな切断面と狂いなく一定の帯幅を確保する必要があります。

検査要件:

- スリット加工後のシート幅、および中間箔エリア幅の寸法測定。

• 外観上の欠陥検出と分類 : 伸長不良、箔の欠損、気泡、ピット、ひび割れ、皺、傷、へこみ (塗工エリアと箔エリア)、パーティクル、粉落ちなど。

カメラによるソリューションとメリット

リチウムイオン電池の生産では、セパレーター製造、スラリー塗工、電極スリット加工といった各工程での検査において、バッテリーの安全性と性能の双方に影響を与える重大な欠陥を検出するため、高解像度と高感度のコンビネーションが求められます。ピンホール、薄点、箔の皺、塗工位置のずれといった欠陥は、たとえ数十ミクロンという微細なものであっても早期に発見できなければ、その後の工程に深刻な影響を及ぼします。

JAIのSW-8001M-MCL (8K) および SW-16001M-MCL (16K) は、こうした課題に最適なソリューションを提供する新しいカメラです。広い幅でのウェブ検査においても10μm/ピクセル未満での検査を実施可能にする解像度により、スループットを犠牲にすることなく、微細な表面欠陥や寸法欠陥を正確に検出します。デュアルラインTDIアーキテクチャは、高速ラインスキャン時の感度を向上させることで、黒鉛やセラミック層などといった低コントラスト、または暗色の検査対象物の存在する微細な欠陥を、露光時間を短く抑えながら精度よく検出するのに役立ちます。

これら検査対象物の多くは光吸収性があり、しかも産業システムはマイクロ秒単位の露光しか許されないほどの高速で稼動していることも多いなか、TDIによる感度向上は照明設備への負担を減らします。発熱の低減と消費電力の削減を実現しながら、低照度の環境にあってもより安定したイメージング性能を発揮できるのです。このことは、セパレーターや塗工された箔素材のような熱に弱い対象物の検査においては特に重要です。

SW-8001M-MCLとSW-16001M-MCLは、いずれのモデルもより少ないカメラ台数で、しかも高解像度かつ高感度の検査を行うという厳しい要求を満たせる柔軟性を備えています。検査システムの設計の簡素化を実現すると同時に、高速での大量生産が行われているバッテリー製造現場における欠陥検出精度を向上させ、生産効率の改善を実現するカメラです。